试验方法:

原材料及试样的制备

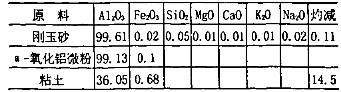

由于杂质含量对刚玉-莫来石制品的高温性能影响很大,所以在配料中应尽量选择(Al2O3+SiO2)高而其他杂质含量少的原料,试验选用高纯板状刚玉砂、α-Al2O3微粉、高纯富硅原料,以粘土做结合剂。主要原料的性能见下表1

表1 主要原料的性能(%)

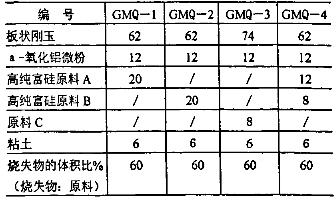

配方的选择

为符合刚玉-莫来石矿物理论中对Al2O3的含量的要求,同时为满足其高温使用性,通过调整原料的比例来满足理论中对Al2O3要求。结合生产刚玉-莫来石轻质砖的经验,通过对一定体积密度下单位体积的气孔率的计算,确定所加烧失物的体积比,研制出复合要求的刚玉-莫来石轻质砖。

配比

试验过程

将原料按一定的配比配合后,搅拌均匀,水份控制在10%左右。将混好的泥料采用振动成型的方法压制成坯体。

由于坯体含水量大,先自然干燥24-48小时后,再转入温度50~80℃的烘干室,经24小时干燥后,再转入电炉110℃烘干。干坯的残余水分≯1.5%。烧成温度1500±10℃×6-8h。

性能测试

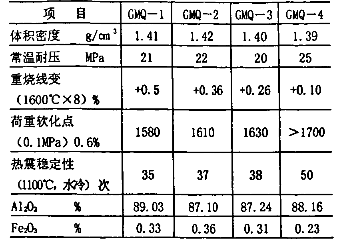

不同配方烧成品的高温性能 表3

分析与讨论

通过对烧后试样检测结果可以看出,试样中Al2O3的百分含量基本相同的情况下,低Fe2O3含量的GMQ-4表现出更好的高温性能。

从表3可以看出,在制品中的Al2O3含量相差不大的情况下,通过添加物和粘土与刚玉、氧化铝微粉的反应,生成优良的莫来石网络及富余Al2O3的刚玉相,形成复相改性。莫来石结合的制品性能表现优良,其中以符合添加高硅原料的GMQ-4表现更为突出,效果最好。

制品的组织结构决定了制品具有良好的抗热震性和高强度

配料中板状刚玉为主要原料,由于板状刚玉在1900℃以上快速烧成,其晶体二维形貌呈平板状并互相穿插交错,同时α-Al2O3晶体内含有较多的微米级的封闭气孔且开口气孔较少,使板状刚玉具有了良好的高温力学性能。α-Al2O3微粉的引入,在烧结过程中极易与添加物中的游离SiO2以及含硅矿物质的引入更加促使基质中莫来石化的完成,比较容易形成连续均匀的莫来石相,基质中这种比较均匀的莫来石网络胶结着刚玉相,易形成富Al2O3的刚玉-莫来石复相,大大提高制品的热震稳定性;同时,一定有机烧失物燃尽后在产品内部留下的较多气孔在提高热震稳定性方面也起到了关键性作用。

基质中交错的莫来石网络提高了制品的结合程度,使制品形成高强度。

制品的组织结构决定了其具有良好的高温性能

在刚玉-莫来石制品中,主要化学成分为Al2O3和少量的SiO2,其矿物相以刚玉相为注,莫来石相为辅,由Al2O3-SiO2相图可知,刚玉相和莫来石相共存时,出现液相的温度为1840℃,另外刚玉和莫来石均为高温耐火矿物,刚玉的熔点为2050℃,莫来石熔融时的温度约1850~1910℃,所以刚玉和莫来石相的存在,以及低杂质高纯原料的选择,是制品具有良好的组织结构,决定了制品具有高荷软等诸多高温耐火性能。

该超轻高强刚玉-莫来石轻质砖具有荷重软化温度高、热震稳定性好、高温体积稳定性好、耐压强度高、保温性能优良等诸多特点,比较适合作为工作温度1600~1700℃的内衬材料。